挖一条三千多米的隧道要付出多大代价,这个问题在不同年代有完全不同的答案。

如果是五十年前,意味着上千人连续奋战四年甚至有二十五人的牺牲。

如果是今天,那可能只需要一台设备,在不到一个月的时间里就能完成。

这些年,我们往往忽略我国在隧道工程上的投入与成就,因为我们平常接触的不多。

但是我国关于隧道工程的发展简直是一部爽文的成长史。

它经历了屈辱、奉献、被压制,但是不屈不挠,最后不仅成功崛起还实现了超越。

我国的盾构机产业用事实狠狠打败了西方各国。

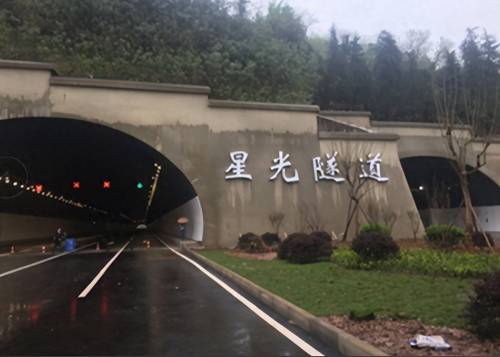

1974年,我国南疆铁路东段开工。其中最险、最难的路段当属星光三号隧道。

虽然隧道总长才3783米,却让二十五名铁道战士永远停在了施工线。

也就是说,平均每推进151米,就要付出一条生命。

相信不少人有疑问,不过是打通一条隧道,为何会有如此惨烈的牺牲。

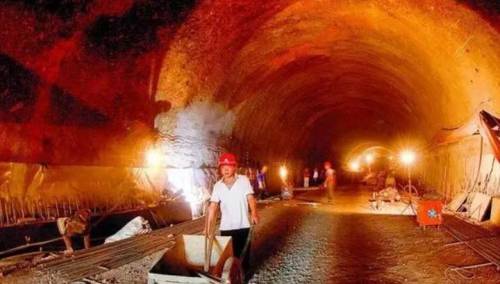

原因在于当时我国的工业基础薄弱,

挖通隧道只能依靠人力拿铁锹和钢钎,一点点破开坚硬岩石。

当时也缺乏有效的保护措施,这些战士都暴露在滚石塌方、隧道爆破的危险中。

当初为了这三千多米的隧道,就动员了四千多人,硬生生干了四年才挖通。

当时年仅二十来岁的周先明,看着战友和连长的牺牲,忍不住流泪发问,

什么时候才能做到挖隧道不再付出生命。

这一声叩问,实实在在种下了盾构强国的种子。

周先明后来在为盾构机的发展中付出了重大力量,被誉为盾构机工程首席顾问。

那什么是盾构机呢?

它主要用于铁路、公路、地铁等基础设施中的隧道施工,被业内称为工程机械之王。

它的工作原理就是机器前端的刀盘把地下土体与岩石破碎成小块,再用传送装置把渣土向后运走。

盾构机的效率非常高,我们可以用一个对比来直观感受下。

如果一千名工人用传统方式挖掘,需要一年才能打通的隧道,交给一台盾构机,不仅不需要这么多的工人,工期也会缩短到不足一个月。

更关键的是盾构机的使用大大保障了工人们的安全。

传统方式下,工人直接暴露在复杂的施工环境里,很容易就受到伤亡。

但是使用盾构机施工的话,大多活动在设备内部进行,人员伤亡率被大幅压低接近于零。

可以说,没有盾构机,就不会有今天中国地铁、交通隧道建设的规模与速。

更难以出现令世界侧目的基建能力。

盾构机诞生已有两百多年,起源在英国,随后在美国、日本、德国发展成熟。

因为盾构机的技术门槛高、系统复杂、并且产业链长,所以长期被少数国家垄断。

早些年,全球90%以上的盾构机市场由美、日、德把控,

我国要是想要使用盾构机基本依赖外购。

1997年,西康铁路秦岭隧道开挖,人工方式难度极高、工期漫长。

为了推进工程,我国决定采购德国盾构机。

但是没想到对方漫天要价。

两台二手设备就需要7.6亿元,这相当于我国财政收入的千分之七。

即便价格刺眼,仍不得不买,因为我们自己做不出。

更棘手的是后续的维修和技术服务。

我们没有掌握核心技术,维修只能请德国工程师远道而来,

但是他们甚至按小时计费,从出发那刻开始算,每人每小时5000元。

这个数字甚至比当时许多人的全年收入还高。

技术人员到场后,还会拉起警戒线,防止我方工程师近距离观察学习。

甚至一些并不复杂的故障,被有意拉长到十天半月,以获取更高服务费。

在技术被垄断的领域,买方很难掌握主动。

客户并不像客户,更像案板上的鱼肉。这种局面持续了二十年。

南京纬三路隧道总工程师张博洋曾回忆过当年的处境,

设备极其昂贵,国内需求又极大。

不少人心里都想着外面能造,为何我们造不了。

这既是工程师的直白追问,也是被卡住咽喉之后的现实痛感。

如果我们一直靠买就只会被卡住,自主研发是唯一的出路。

许多人想不到,二十年之后,这个曾经被少数国家牢牢控制的行业,会被中国改写格局。

2001年底,我国将盾构机研发得到国家专项资金支持,央企与国企牵头推进。

由王大恒、王淦昌、杨家辉、陈允芳等老一辈科学家坐镇把关。

尽管起步比别人要晚,但是总工程团队仍然有坚定的决心,一定会把盾构机造出来。

2002年10月,中铁隧道集团组建了一支研发队伍。

整个队伍只有18人,而且大部分还是刚刚毕业不久的年轻工程师。

整个队伍的平均年龄甚至不到30岁,不少人都没亲眼见过完整的盾构机。

但是即使前路困难重重,需要自己摸爬滚打,他们也都没有放弃。

功夫不负有心人。

我国在2004年成功研制出由我国团队自主设计的土压平衡类盾构样机“先行一号”

次年,“先行二号”在上海下线,意味着我国已经具备批量生产的基础。

2008年,“中国中铁一号”下线,这是我国首台拥有完全自主知识产权的复合式土压平衡盾构机。

至此,中国彻底打破完全依赖进口的局面,再也不用被别人卡着脖子。

我国的基础设施建设也进入飞速发展的时代。

2009年,国内交通基础设施建设飞速发展,项目的规模与复杂度不断上升。

盾构机为了适应高速发展的交通基础设施建设,不断更新迭代。

并且我们国家地大物博,不同地区甚至同一地区都会有不同的地形、地质条件。

单一的盾构机机型没有办法完全覆盖我国的所有地区,既然不能全覆盖就要想办法克服困难。

时任中铁高新工业股份有限公司总经理李建斌带队,设计团队从18人扩充到108人

在系统研究日本、德国、法国、加拿大等国的设备与工法又结合国内实际,终于研制出盾构机在不同地质条件下工作的应对方案

整个团队的分工更加细致,工艺路线和供应链协作能力变得越来越厉害。

你以为这就完了?当然不,我们怎么会简单的止步于此。

在2012年,我国盾构机首次走出国门,在马来西亚完成施工。

之后订单飞速发展。

先后出口新加坡、意大利、波兰、澳大利亚、印度等二十一个国家,出海路径越走越稳。

2013年至2015年两年间,中铁装备又完成了一项重大成就。

他们相继研制出当时世界最大的矩形盾构机和适应坚硬岩层的掘进装备,

中国成功进入异形盾构与硬岩掘进领域的世界第一梯队。

到2018年底,国产盾构机的总体技术水准位居世界前列,个别环节甚至实现超越。

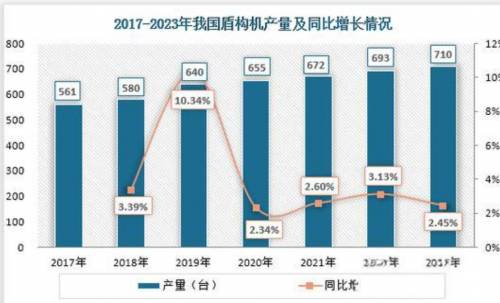

在盾构机市场,我国也越来越有话语权。

国内市场上,国产设备的占有率已超过九成;

全球市场上,我国的市场份额达到三分之二。

2018年,中国出口了127台盾构机,金额达到了3.69亿美元。

而且随着国产化推进,世界市场盾构机的价格体系被重新定义,

海外竞争者为了守住市场份额被迫降价,盾构机市场均价降到了每台约2260万元人民币。

性价比优势开始转化为规模优势与议价优势。

2019年,日本也开始采购我国盾构机。

这意味着传统“三巨头”内部的供需关系出现了实质调整。

我国毕竟比其他国家晚起步很久,技术差距不是一朝一夕就能补齐的。

但是我国工程师一直都正视短板,并且努力将短板抹除。

2017年,中铁方就在媒体交流中直言,全球最强品牌仍是德国的海瑞克。我国在主轴承等关键环节仍有距离。

但是我国的工程师们在随后的几年里,潜心钻研这道短板。

终于在2020年9月26日,采用国产3米级主轴承的“中铁872号”在苏州顺利投入使用。

至此盾构机最后的难关也被攻克。

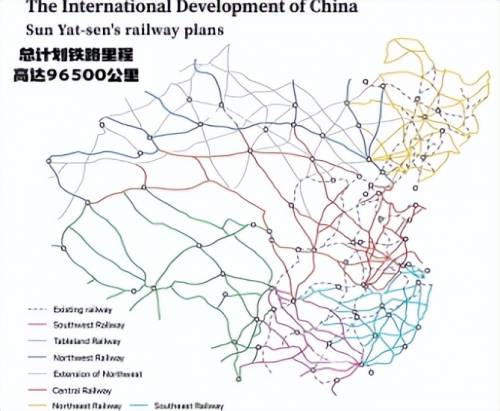

还记得百年前,孙中山先生在《建国方略》中说要在中国修建16万公里的火车,160万公里的公路。

当时的孙中山先生备受嘲讽,认为这是不可能完成的事情。

但是现在我们正在逐步把他变成现实。

目前我国的铁路超过14万公里,公路超过了528万公里,公路隧道更是超过了2万公里。

曾经的我们被高价的设备和高昂的服务费所牵制,还被可以的技术封锁。

但是我们的工程师不畏艰难险阻,研发出了更适合我国的盾构机。

我们在修建隧道时再也不用担心工人们的生命安全,再也不用支付高昂的费用。

当再问道挖一条三千多米的隧道要付出多大代价时,我们可以自信的回答,只需要一台盾构机。